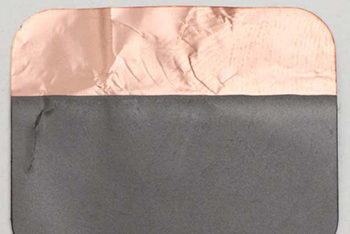

バッテリー箔の切断

リチウムイオン電池は、電話、パソコン、電気自動車など、あらゆる場所で使用されています。自動車業界では、今後数年間で電池の需要が大幅に増加します。これにより、製造プロセスも需要に合うように改良されていく必要があります。リチウムイオン電池は、セルに密に詰められた電極コーティングされた箔で構成されています。これらの箔は、カソードおよびアノードとして機能するアルミニウムと銅で作られています。

金属箔は、陰極のリチウムベースの酸化物でコーティングされています。箔は通常0.008〜0.015 mmですが、コーティングがある場合、材料の総厚さは0.2mmを超える場合があります。従来の方法では、箔への損傷、切断品質の低下、切断面が曲がる等の可能性があるメカニカルカッターを使用していました。また、このような装置は、刃を交換する際にプロセス全体を停止する必要があります。TRUMPF社のTru Pulse シリーズは、ランニングコストを最小限に抑え、一貫した切断結果により、実質的にメンテナンスフリーです。

ガルバノメータースキャナーと組み合わせて使用することで、他の材料に損傷を与えず、必要に応じて様々な形状に、”非接触”での切断が可能です。

リチウムイオン電池用箔を切断する際は、バリが短絡を引き起こし、セルを損傷する可能性があります。長いパルス幅のパルスで複数回スキャンすることで、従来よりも速い処理時間および最小限のバリで高品質の結果を達成できます。 平均切断速度は、正確な箔材料の構成に応じて、1 m / supから2.5m / sの間です。

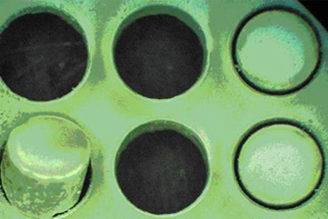

セラミックの切断

窒化アルミニウム(AlN)は、多くの有用な機械的特性を備えた、商業向けの材料です。例えば、エンジニアリングセラミックの中で最も熱伝導率が高いものの一つであることや、アルミナのほぼ半分の熱膨張係数であることが挙げられます。 AlNセラミックは、それらの特性により、エレクトロニクス業界で広く使用されており、特にヒートシンクとしてよく使用されます。 AINは硬くて脆いため、従来の機械加工方法では処理が難しいとされていました。

TruPulse nanoシリーズは、ロングパルスと低いスキャン速度を使用して高品質のエッジ仕上げを実現できます。このアプリケーションの課題は、熱伝導特性により、材料が溶融または蒸発させることなしに大量のエネルギーを吸収することができません。材料の高い熱伝導率により、エッジ品質を損なうことなくプロセス時間の短縮が可能です。ファイバーレーザーを使用すると、材料が焼成する前に、AlNセラミックを緑色の状態で切断することもできます。

このプロセスは非常に高品質の切断を生成します。品質をより向上させるために後処理を推奨しています。セラミックの穴あけと彫刻も同様に高品質で効果的な処理で可能です。

こちらの用途例では50W EP-Zタイプを使用しましたが、より高出力なモデルを使用することで加工時間を短縮することも十分可能です。

1mm厚 真鍮板の切断

この真鍮の厚さ1mmですが、このシートの厚さの場合、複数回のレーザースキャンによって対象物に対してアブレーションすることで、レーザー切断を可能にしています。弊社で販売しているTruPulse nanoシリーズの”Z”タイプレーザーは、M2値が”<1.6″のシングルモードタイプのレーザーのため、F-thetaレンズで集光した際のスポット径が小さく(約32µm)、高い材料除去率が可能の上、切り口(カット幅)が狭くなります。

切断工程でビームを揺らすことで切り口を広げ、厚さ1mmのシート材切断を実現します。最初は広いウォブル直径(通常60µm)が使用され、プロセスの途中で直径40µm、最後に20µmに変更されます。常に600Hzのウォブル周波数が使用されます。全体の切削速度は60〜80mm / minです。

スキャナー入口で直径8.1mm(1 / e2)のビームを生成するFL75のコリメータを使用し、10mmアパーチャスキャナーの使用を可能にしました。スキャナーには、100x100mmのフィールドサイズを与える160mmの焦点距離の対物レンズが取り付けられています。当社のTru Pulse Sタイプを材料の切断に使用することも可能です。切削速度は出力に大きく依存します。そのため、できるだけ短時間で加工を完了させる必要がある場合には、より高出力のモデルのご使用をご検討ください。

1mm厚 銀板の切断

宝飾業界では、銀などの繊細な特徴を持つ貴金属において精密に切断するための特定の要件があります。 当社のTru Pulse パルスファイバーレーザーは、このアプリケーションに最適です。厚さ1mmまでのさまざまな反射材の切断が可能です。

また、切断用途だけでなく、エングレービングやテクスチャリングなど、装飾的ツールとしても使用できます。Tru Pulse 30W HS-Sレーザーは、0.5mmのスターリングシルバーで作られた高さ20mmの「チャイナハート」ペンダントを製造するのに要した時間はわずか144秒でした。

このレーザーはM2値が”<1.3″のシングルモードレーザーで、約20種類以上のパルス波形から適するパルスを選んで使うことができます。この加工例では240nsのパルス幅で0.6mJのパルスエネルギーの波形を使用しました。また、レーザー光をガルバノスキャナで走査し、予め設定された軌跡でレーザーを照射することで、目的の形に切り抜くことができました。その他の加工条件は下記の通りです。

このプロセスには、アウトラインとすべての内部のカット、ボーダーを残すためのカントリーアウトラインのエングレービング、および白いテクスチャリングインフィルの使用が含まれます。 すべてサイクルタイム内で、ペンダントの背面に細かい文字のマーキングも可能です。

アルミニウム板の切断

アルミニウムは、強度且つ軽量であるため、多くの産業用途に使用される金属です。航空宇宙や自動車などの輸送業界では、燃料効率を高め、炭素排出量を削減するために使用されています。

電子産業は、耐久性があり、機械加工が簡単であるため、灰やバッテリーケースなどの用途にもアルミニウムを使用しています。

3kW TruFiberを使用してアルミニウムシートを切断しました。窒素と圧縮エアアシストガスの両方を使用して行われた試験では、窒素がわずかに低速ですが、より優れたエッジ品質を提供することがわかりました。

1mmのアルミニウムシート、1050のグレードの場合、15バールの圧縮エアアシストガスを使用して45m /分の生産レベルの切削速度(プロセス交差を持つパラメータ)が達成されました。4mmのシートでは、2.0 /分の生産レベルの切削速度が達成されましたが、6mmの厚さの場合は1.0m /分でした。ノズル径、アシストガス圧、切削速度、焦点位置を調整することで、高品質な切断を維持しました。どちらも窒素アシストガスを必要としました。

銅板の切断

TRUMPF社のパルスファイバーレーザーは、さまざまなマイクロカッティングのアプリケーションに使用できます。高いピークパワーと短パルスにより、さまざまな金属(金、銀、銅などの高反射および導電材料等)および非金属材料に対して良好な結合と材料除去が保証されます。

この技術により、薄い金属箔が1回のパスで切断されます。 0.5mm以上の厚い金属は、複数のパスで簡単に切断できます。このプロセスでは、TruPulse 3002 nano及び焦点距離の短いF-Thetaレンズを使用した高速スキャナーをベースとしたビームデリバリーを使用するため、ガス処理を必要としません。

また、この用途で使用したレーザーはM2値が”<2.0″のマルチモードレーザーで、40種類のパルス波形から用途に応じて最適なパルスを選択してご使用することができます。今回の加工例ではパルス幅が220nsでパルスエネルギーが0.8mJのパルスを使用して加工しました。その他の加工条件は下記の通りです。対象物や加工目的が異なる場合でも、別のパルスを選択することで可能できる場合もございますので、様々な用途にご使用いただけるレーザーです。

主に気化によるメカニズムで、改鋳材料は最小限で、熱影響部は非常に限られています。スキャナーベースのシステムは高精度で、150mm四方を超えるフィールドで10µのオーダーの達成が可能です。

シリコンの切断

シリコンは、太陽電池、マイクロエレクトロニクス、マイクロマシニング、半導体製造など、多くの業界で使用されています。娯楽製品を含む他のセクターでも需要が高まっています。ほとんどのアプリケーションにおいて、シリコンはウェハーの形で使用され、窒化ケイ素や酸化ケイ素などの化合物でコーティングし、材料の有用な特性を向上させることが可能です。

シリコンは従来、時間やコストのかかる、のこぎりやダイヤモンドワイヤーソーによる切断方法が使用されています。シリコンは硬くて脆い特性を持っているため、エッジチッピングが発生し、後処理を必要とします。また、これらの方法では直線での切断しかできません。Tru Pulse 30W RM-Zは、短時間で高品質の切削を実現します。TruPulse nanoをガルバノスキャナで複数回走査する方法の場合、その柔軟性により、様々な形状に切断することができ、また多くの種類のシリコンの処理が可能になります。

シリコンの処理は、材料の種類や形態によって影響を受ける可能性があります。シリコンには単結晶と多結晶の2つの形状があります。可能な限り最高の仕上げ品質を達成するために高いピークパワーで処理されます。本途例では単結晶シリコンの写真をお見せしております。。一方、多結晶シリコンでは、Tru Pulse レーザーでロングパルスを使用して、最高品質の切断、穴あけ、エングレービングを行うことが推奨されます。ロングパルスにより、プロセス速度が大幅に向上し、クラッキングが減少して品質が向上します。

シルバープレートの切断

シルバーは、柔軟性に優れていることからデザイン性が高く、非常に魅力的な仕上がりを可能とするため、ジュエリーや銀器など、高級品として広く使用されています。一方で、優れた熱伝導、電気伝導を有しており、腐食や酸化への耐性が極めて高いホワイトメタルとしても知られており、電子機器やエネルギー分野などの他の産業用途で広く使用されています。

シルバーは非常に反射性が高いことから、レーザーによる切断は極めて困難な材料となります。アシストガスのタイプにより、加工結果に大きく影響します。シルバー切断の場合、一般的に窒素または酸素のアシストガスを使用します。窒素はより遅く、より綺麗な切断が可能となりますが、ワークの戻り光が発生しやすくなります。一方、酸素は戻り光のリスクが少なく、より速い速度での切断が可能です。

シングルモードファイバーレーザー TruFiber P CompactはCWレーザーですが、最大50kHzでの高速変調が可能です。加工対象物によっては変調をかけて加工することもあります。こちらの用途例では、周波数800Hz、Duty Cycle 65%で変調し、アシストガスとして酸素を使用し、厚み1.5mmのスターリングシルバーを高品質な状態で切断します。その他の加工条件は下記の通りです。

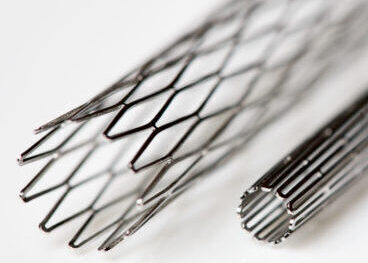

ステンレス鋼の精密切断加工

レーザー切断は、金属の微細切断のための確立された工業的プロセスであり、一般に薄い部分において滑らかなエッジを持つ正確で詳細な形状を生成します。Trumpfのレーザーは、軟鋼、銅、アルミニウム、真ちゅうなどのさまざまな金属の切断に使用されます。レーザー出力の変調を使用して、入熱制御と切断品質を向上させることができます。ここでは、1mmステンレス鋼のくしを製造するために微細切断が使用されています。

このプロセスには、ドロスフリーの切断を行うための窒素のアシストガスを必要としました。パルス変調を使用して全体的な入熱を減らし、平均パワーは150W、ピークパワーは500Wです。複雑な形状のため、切断品質と優れた機能を達成するためには切断速度は遅くなります。コーム形状では、不純物が中子に閉じ込められる可能性があるため、切断カーフを拡大するために焦点がぼけた光が必要でした。スポットを大きくし、アシストガスと流すことで精密な切断が可能になり、サンプルからより多くの材料が確実に除去されました。320mmを切断するために15秒かかりました。画像から、高品質な切断結果を見ることができます。

TruFiber レーザーは、FiberView制御ソフトウェアを介して出力パワーを簡単に、正確に制御できるため、このプロセスに最適であり、優れた切断結果を実現できます。 シングルモードタイプは、微細なサンプルへの効果的な切断を可能にする非常に強力なビームを発振できます。

カプトン材の切断

カプトンは、高い熱伝導率、電気抵抗、優れた機械特性など、多くの有用な性質を備えたポリイミドフィルムです。これらの材料特性は、極低温から極高温(-269℃~+ 400℃)の両環境で安定しています。

カプトンは、電子部品、航空宇宙産業、3D造形、さらには極低温のアプリケーションに適しています。 ポリイミドは、基本波の吸収特性が極めて低い材料です。そのため、エッジ周囲で炭素や熱損傷が発生する可能性が高く、切断加工するには困難な材料とされています。TRUMPF社のTruPulse 20W EP-Zレーザーは、3ナノ秒(3 ns)というパルス幅と、低いパルスエネルギーを組み合わせて高いピークパワーを得ることで、燃焼、炭化といった熱影響を最小限に抑えることに成功し、切断面の高品質化を実現しました。

直径1mmの穴を10個作成+K33するのにかかる時間はわずか1秒です(95ms/穴)。マルチパス技術により、最初のパスは試料中の炭素拡散による炭素濃度の均一化に使用され、次のパスは低吸収の制御に使用されます。エッジの炭化が許容される用途では、TRUMPF社のTruPulseシリーズが実用的でコスト効率の高いソリューションを提供します。

尚、より高出力なモデルを使用することで、さらに加工時間を短縮することができます。

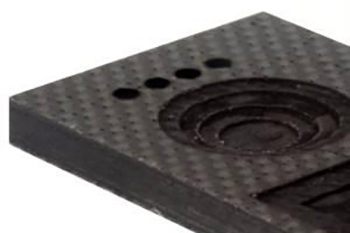

CFRP材の微細加工

CFRP(炭素繊維複合材料)は、炭素繊維を樹脂(主にエポキシ樹脂)で固めた複合材料です。その特徴は、軽く、強度が高く、耐腐食性に優れていることです。初めは航空宇宙産業用途で主に使用されていましたが、現在は軽くて強い、軽くて硬い材料として広く認知され、スポーツ用品や一般消費材にまで拡大しました。 今後も更なる軽量化・大型化・小型化・省エネ化が期待できることからその応用範囲はますます広がっていくと思われます。しかし、その一方で、高強度炭素繊維を樹脂に埋め込んで製造された材料は、炭素繊維とマトリックス樹脂の材料特性が大きく異なることから、切断や加工が極めて困難な材料と言われております。

CFRPを熱加工すると炭化しやすいのが難点といえます。TRUMPF社のTruPulseファイバーレーザーを用いることで、その高いピークパワーと短パルスにより材料を過度に燃焼させることなく炭素を抑制します。 但し、アプリケーションにより、その後の追加工が必要になる場合があります。

この用途例では、20W HS-Lタイプ及びガルバノスキャナを使用し、パルス幅が200nsでパルスエネルギーが0.8mJのパルスで加工しました。光学系も含めたその他の詳細な加工条件は下記の通りです。

錫材の切断/深彫り/マーキング

2013年にミュンヘンで開催されたLaser World or Photonicsへの出展を記念して、しろめ製のタンカードペンダントを作りました。

しろめ材は合金元素量が低いスズを主要材料とする展性のある合金です。この材料の融点は200℃程度と低いため、加工が困難でした。

厚みが25mmのペンダントを作成しましたが、すべての穴あけや外枠と前面の仕上げ、またすべての深堀やマーキングに要した時間は28秒でした。この結果を得るために、様々なパラメータや波形で行う必要がありました。入熱の制御が難しく、視認できる微小な文字のマーキングが特に困難でした。