レーザー穴あけとは何か?

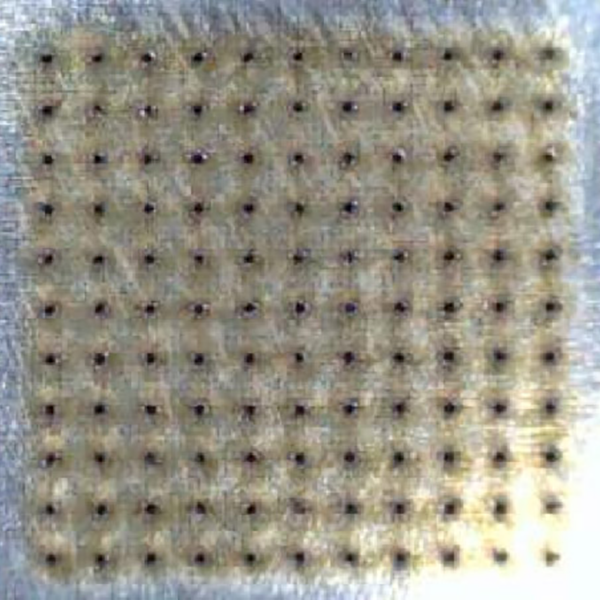

レーザー穴あけは、レーザーを使用して材料に穴を開けるプロセスです。レーザーは、使用している材料に物理的に接触しない、つまり非接触であるという点で従来のツイストドリルの手法とは異なります。代わりに、レーザー光は特定のエリアに繰り返し集束され、穴が作成されるまで層ごとに蒸発および溶融します。これらの穴は直径と深さが異なり、一部の穴はスルーホールですが、他の穴は材料への途中まで作成されます。

レーザー穴あけは、ユーザーに対してビームの強度、熱、持続時間に関して優れた制御機能を提供するので、あらゆるサイズと形状の穴を作成できます。また、金属、プラスチック、ガラスなど、さまざまな材料への適用が可能です。さらに、セットアップは1つだけであり、複数のドリルや機械は必要ありません。 イノベーションと開発により、レーザー穴あけは、近年、広く使用されるプロセスになりました。主な利点は、レーザー穴あけでは以前は達成できなかった非常に小さな穴を作成できることです。その結果、航空宇宙、自動車、半導体、エレクトロニクス産業など、さまざまな分野で広く使用されています。

レーザー穴あけは、医療分野でも多くの用途があります。 レーザー穴あけは、シングルパルス/ショットレーザー穴あけ、パーカッションレーザー穴あけ、トレパンレーザー穴あけ、ヘリカルレーザー穴あけがあります。また、レーザーアブレーションと呼ばれるものもあります。これは、レーザーを使用して材料の表面を層ごとに除去するという点で類似しています。レーザー穴あけとの違いは、一般的に材料に貫通穴を作成するために使用されることです。

以下は、レーザー穴あけプロセスに一般的に関連する専門用語の一部を示しています。

ビーム幅

これは、レーザー穴あけ加工中にビームを材料に集束させる時間です。短バーストまたは連続光を使用する理由はさまざまでで、プロセスごとに持続時間も異なります。これについては、以下で詳しく説明します。

光強度

これは、レーザー穴あけ加工中にビームがどれほど強力になるかです。プレスの時点で、当社のファイバーレーザーの範囲は20Wから6KWの間で動作できるため、光強度を変えることができます。

レーザー加工木製サイコロアルファベット

ヘリカルドリリング

ヘリカルドリリングは、より大きく、より深い穴を作成するためにいくつかのパルスレーザーが使用されます。

高アスペクト比の穴

これは深さと直径の比率を指し、高アスペクトは10:1より大きくなります。従来の方法ではこのような比率を達成できないため、これはレーザー穴あけの最大の利点の1つです。

レーザーアブレーション

レーザーアブレーションは、レーザー穴あけに似た別のプロセスであり、2つがリンクされている場合があり、特定の材料の表面を層ごとに除去します。

溶融

穴あけ加工は、層を溶かすことによって機能します。この余分な溶けた材料は除去され、穴が残ります。

非接触

レーザー穴あけは非接触であり、最大の利点の1つです。レーザー自体は材料に物理的に触れることはなく、レーザーが作動している部分を溶かすだけです。これにより、損傷を与えることがありません。

パーカッションドリリング

パーカッションドリリングは、材料に小さなへこみ穴または貫通穴を作成するために使用され、少量のエネルギーと持続時間で一連のレーザーパルスを使用して機能します。

スルーホール/ポップホール

レーザー穴あけ加工を使用する主な理由は、スルーホール/ポップホールを作成することです。これらは、直接貫通するクリアホールです。

トレパニング

トレパニングは、レーザーで材料に穴を開け、モーションシステムを使用して材料に穴を開けるプロセスです。これにより、成形された穴を作成できます。